Baustart im Dezember 2020

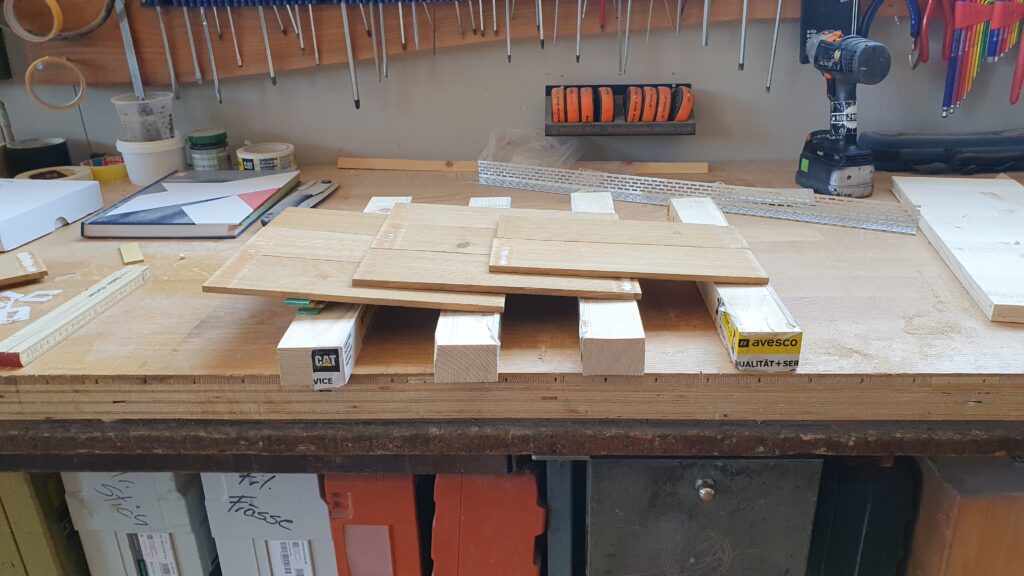

Die Schreinerei der Holzwerft GmbH ist der ideale Ort für die Realisierung des Prototyps. Mit der Herstellung der tragenden Innenwände aus massivem Arvenholz wird gestartet. Für den Ikarus Prototyp wird zertifiziertes Schweizer Holz verbaut (Lignum-50-0116).

Die rohen Arvenbretter ab der Sägerei werden zuerst von Hand besäumt, dann mit der Hobelmaschine abgerichtet und auf die gewünschte Breite reduziert.

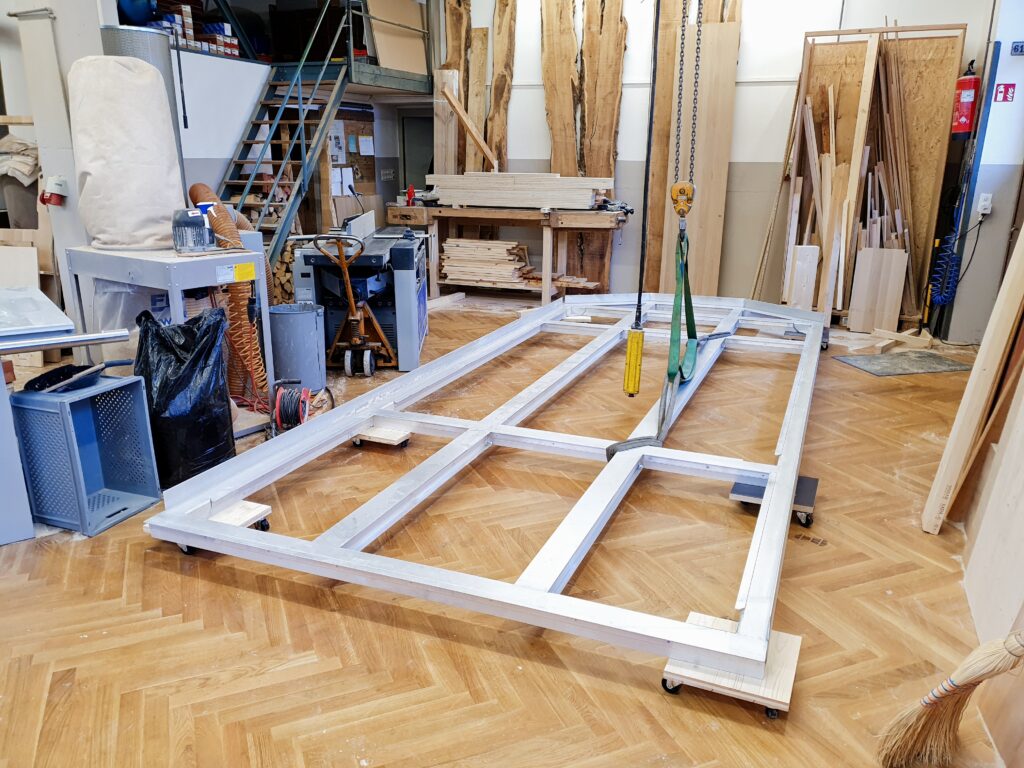

Zwischenzeitlich wird die Konstruktion der Karosserie gemeinsam mit der Firma Wenk Fahrzeugbau AG ausgearbeitet. Das Grundgerüst für den Holzaufbau ist ein verschweisster Rahmen aus Aluminiumprofilen. Dieses Grundgerüst wird später mit der Karosserie verbunden. Somit laufen die Bauarbeiten für die Karosserie gleichzeitig mit dem Holzaufbau. Dank dem Grundgerüst kann der Oberbau künftig von der Karosserie abgenommen werden.

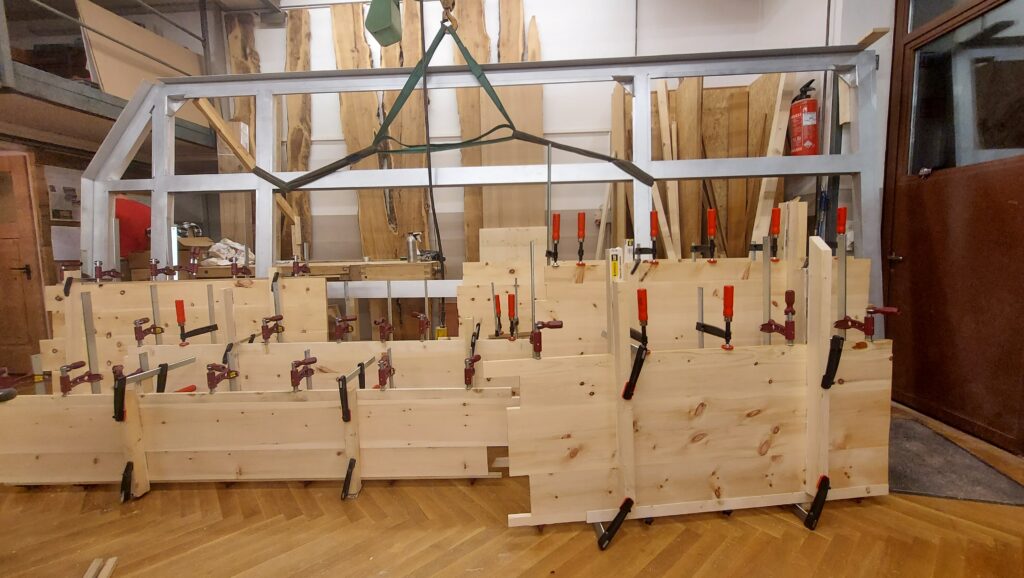

Herstellung der statischen Innenwände aus Vollholz: Die zuvor abgerichteten Bretter werden sorgfältig sortiert und nummeriert, um eine ebene Brettfolge zu gewährleisten. Die Stirnseiten werden maschinell gekält, so können die Bretter anschliessend zu grossflächigen Wänden produziert werden.

Das Verleimen der Stirnseiten erfolgt von Hand. Es wird ein lösungsmittelfreier Weissleim eingesetzt. Mit Schraubzwingen werden die Bretter für mehrerer Stunden gepresst und anschliessend kompakt gelagert.

schleifen, schleifen, schleifen…

Die tragenden Pfosten werden ausgeklinkt und für den Ständerbau vorbereitet. Damit eine millimetergenaue Aufrichtung möglich ist, muss noch der Aluminiumboden sauber ausnivelliert werden.

Die tragenden Pfosten werden ausgeklinkt und für den Ständerbau vorbereitet. Damit eine millimetergenaue Aufrichtung möglich ist, muss noch der Aluminiumboden sauber ausnivelliert werden.

Für die Abdichtung auf der Unterseite des Ikarus verlegen wir die Unterdachfolie. Es folgt die Unterkonstruktion für den Holzboden.

Für die Abdichtung auf der Unterseite des Ikarus verlegen wir die Unterdachfolie. Es folgt die Unterkonstruktion für den Holzboden.

Somit beginnt der Aufbau des Holzständers und das Zuschneiden und Verlegen der Dämmplatten aus Holzfsern im Boden.

Es kann weitergearbeitet werden: Die statisch wichtigen Tragelemente First, Sparren und Unterzüge werden montiert.

Die Dampfbremse ist nötig um die Dämmung aus natürlicher Schafwolle vor Feuchtigkeit zu schützen. Die Arbeit erfordert Fingerspitzengefühl.

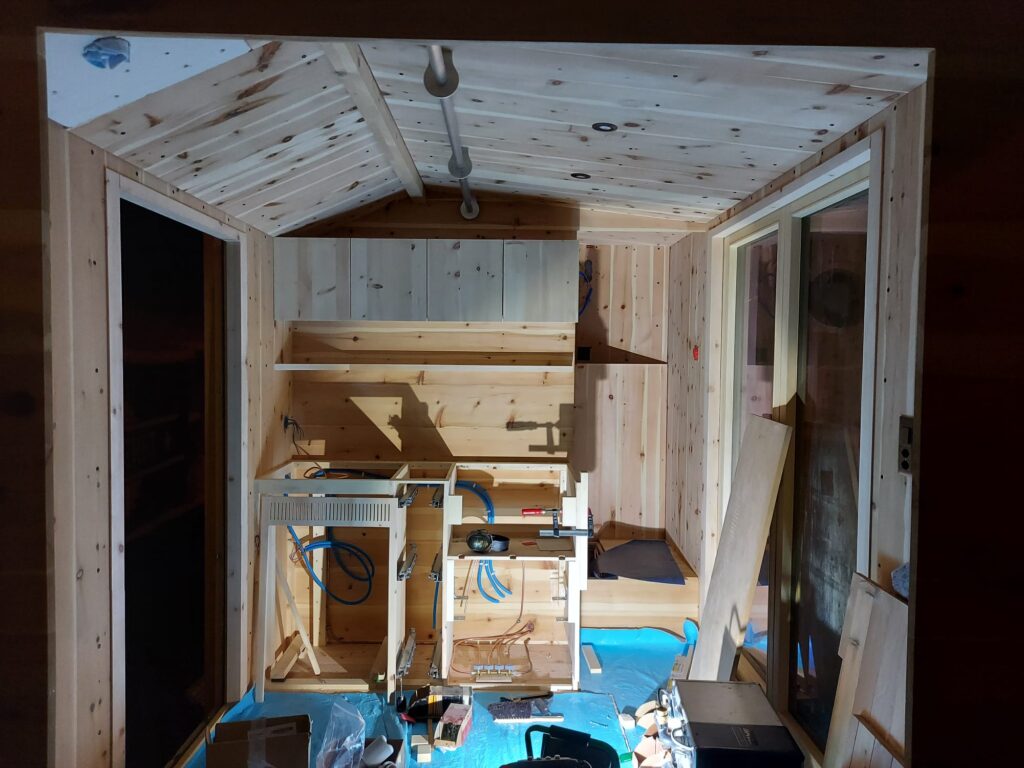

Nach dem Versetzen der Innenwände aus Arvenholz können wir zum ersten Mal das Raumgefühl wahrnehmen. Die Innen- und Mittelwänden dienen gleichzeitig zur statischen Aussteifung des Wohnwagens.

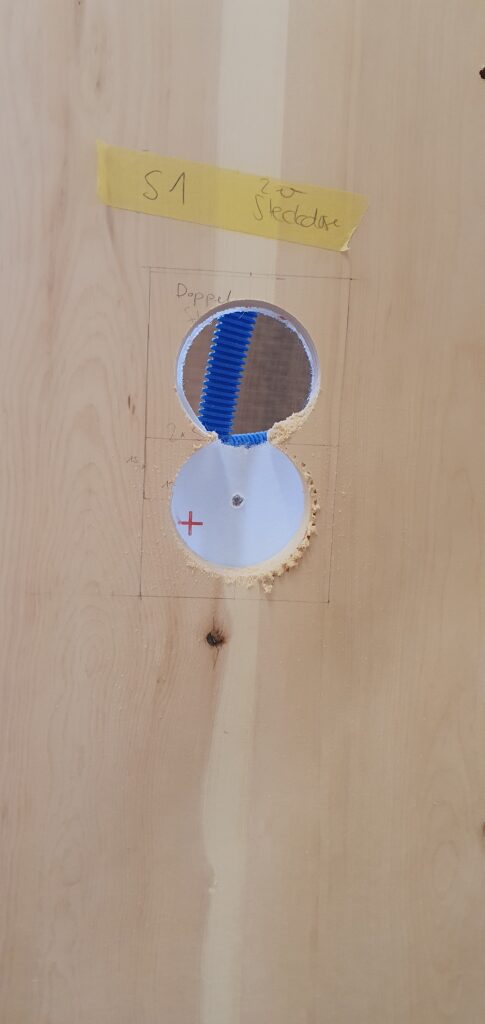

Hoffentlich sind die Dosen für die Stromverteilung am richtigen Ort……

Verlegen der Hüllrohre für die Stromversorgung und einziehen der elektrischen Drähte. Für die LED-Deckenleuchten werden brandsichere „Flammboxen“ aus Fermacell hergestellt.

Zwischendurch werden die Arven-Holzplatten der Innendecke hergestellt. Bei der Montage ist Teamarbeit gefragt….

Das Zwischenergebnis für den Abgleich der Gewichtsberechnung und der Waage stimmt uns optimistisch:

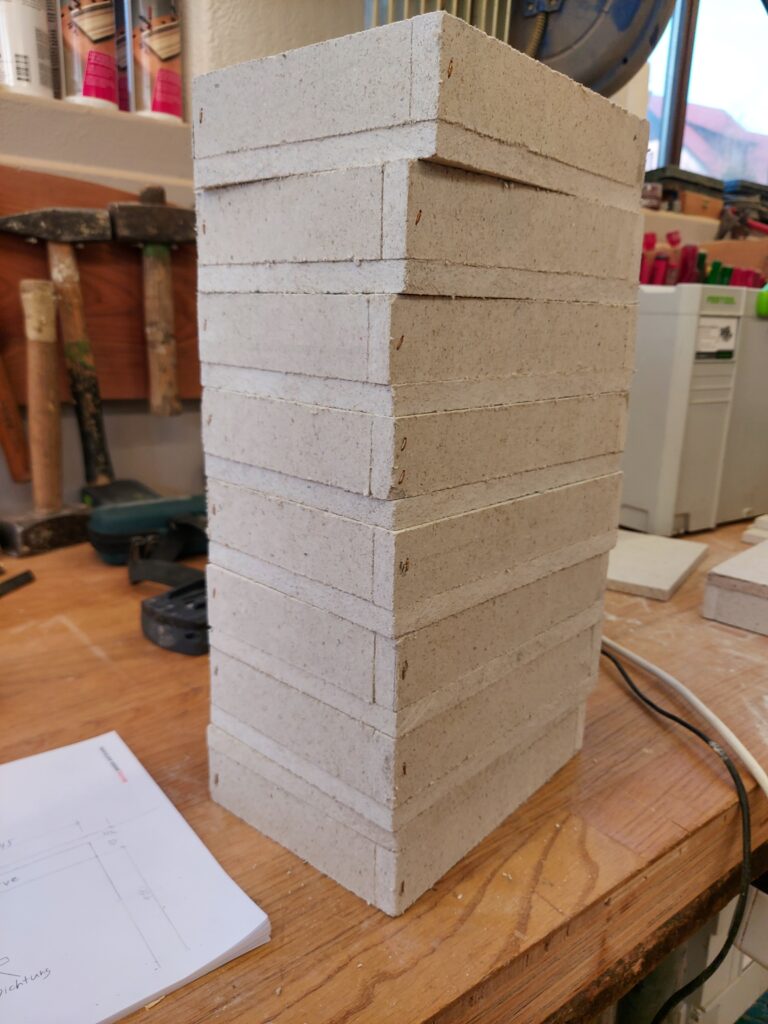

Für die Durchführung des Holzofenkamins durch das Dach werden aus Vermiculite die Brandschutzplatte und der draufgesetzte Schacht erstellt. Die Dachschräge erfordert präzises Arbeiten.

Der Bau der grossen Heckklappe und die Befestigung der statisch stragenden Scharnieren am Aluminiumboden. Die Gaszugfedern für das kontrollierte Öffnen der Heckklappe sind noch in Planung.

Weiter mit isolieren isolieren isolieren isolieren isolieren isolieren isolieren isolieren isolieren isolieren…..

….dann den Aufbau in robuste und wasserdichte Unterdachfolie einpacken.

Somit ist der Ikarus nun wetterfest und kann „geboren“ werden…. Wir ziehen den Ikarus vor die Werkstatt und schaffen Platz für die Weiterarbeit in der Schreinerei.

done…

Parallel erfolgt der Bau des Drehschemels.

Der Ikarus steht jetzt vor der Werkstatt. Wir haben trotzdem ein Dach über dem Kopf und arbeiten Tag und Nacht bei jedem Wetter….

Die grossen Mengen an Hobelspähne werde zu Arven-Kissen verarbeitet.

Jetzt folgt die Herstellung des Bodens im Innenraum:

- Isolieren

2. Verlegen der Folie für die Wärmestrahlung der Bodenheizung

3. Einziehen der Schlaufen für die Bodenheizung.

4. Dampfbremse verlegen

5. Riemenboden aus massiver Lärche herstellen und einbauen.

Nicht nur Handarbeit und Geschick ist gefragt, sondern ab und zu auch Grips….

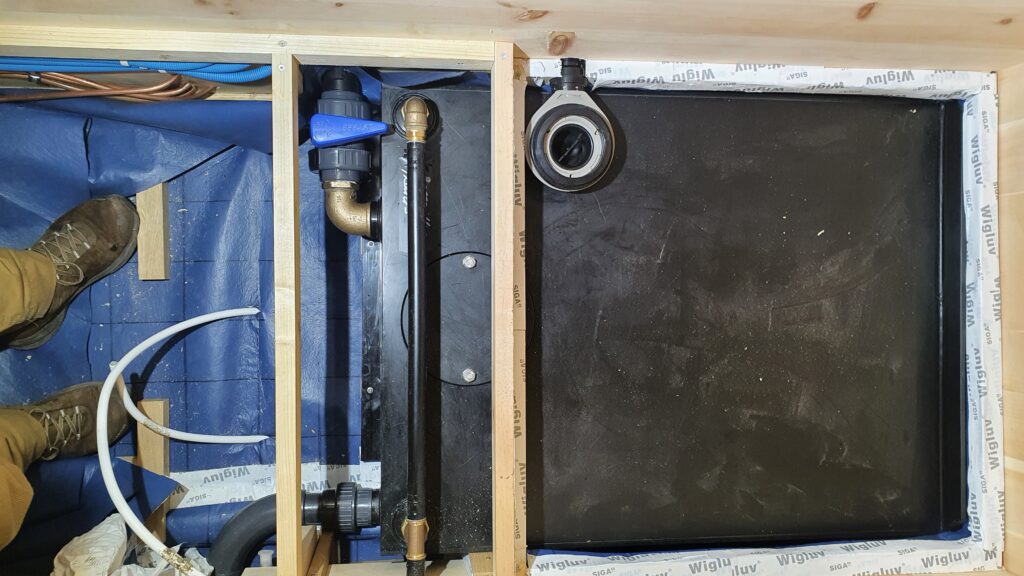

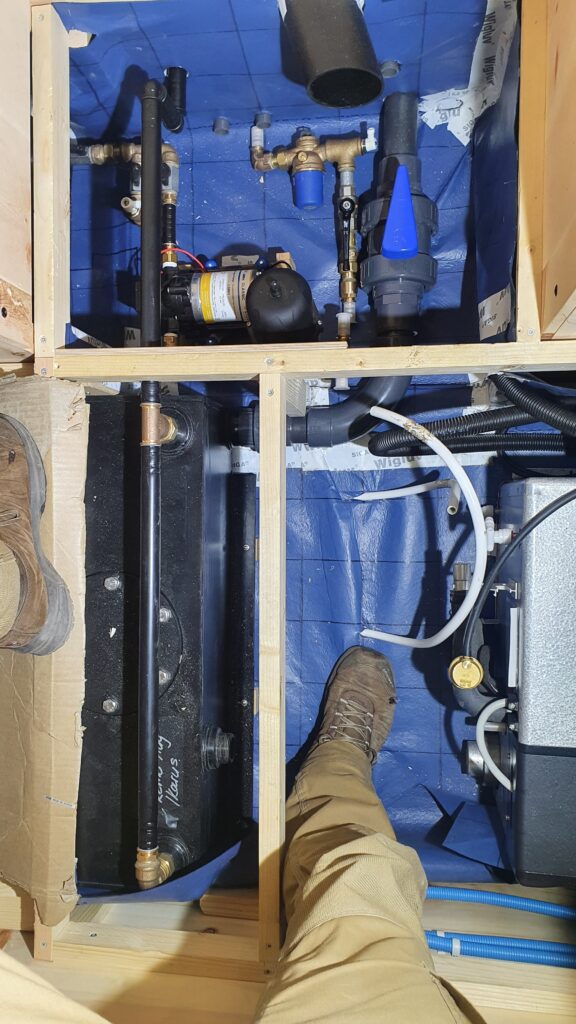

Der nächste Schritt ist die Konstruktion des Technik-Unterbodens mit abgedichteter Wanne und der Einbau der Wände im WC:

Der Einbau der Wassertanks erfolgt „knirsch“ – die Planung wird zur Realität….

Als nächstes Highlight werden die strassenverkehrstauglichen Fenster aus Sicherheitsglas und mit Fichten-Holzrahmen angeliefert. Unser Partner für die anspruchsvolle Planung und die Herstellung der Fenster war die Firma Wenger Fenster AG. Wir sind erleichtert, dass beim Einbau wirklich alles passt! Beim Einbau wird Präzision und schweisstreibende Handkraft abverlangt.

Schöne Deckleisten aus Arve runden das Bild ab.

Jetzt ist alles bereit für das Kupfer-Falzdach. Die Spenglerarbeiten erfordern massgeschneiderte Lösungen und Spezialwerkzeuge. Unsere Partner sind die sehr kompetenten Mitarbeiter der Geyer Spengler AG.

Der Regen-Test für die Dachrinnen und Dachabläufe ist bestanden.

Bei der Fassade haben wir uns für eine hinterlüftete Schindel-Konstruktion entschieden. Diese traditionelle Bauweise ist gewichtssparend und dauerhaft. Die Schindeln sind tauchimprägniert mit einem wasserabweisenden Öl und stammen aus Innerschweizer Weisstanne.

Die Montage der Schindeln erfordert präzise Handarbeit und ist sehr aufwändig. Wir benötigen 6 Monate (Teilzeit) für die Montage der Schindeln. Wir sind stolz auf das Ergebnis.

Wir minimieren das Gesamtgewicht der Schindeln mit diesem Modell: Die Schindeln sind bei 2 cm dreifach überlappt bilden somit eine sehr leichte, dichte und stabile Aussenhaut.

Zunächst werden die Querlatten montiert (kleines Detail: Die Dachabläufe sind in der Hinterlüftung integriert).

Die Schindeln müssen bei Kanten oder Abschlüssen schräg und teilweise konkav zugeschnitten werden.

Zwischendurch bauen wir zusammen mit der Holzwerft das Rundfenster aus Arven- und Lärchenholz. Bereits die Planung hat uns Freude bereitet!

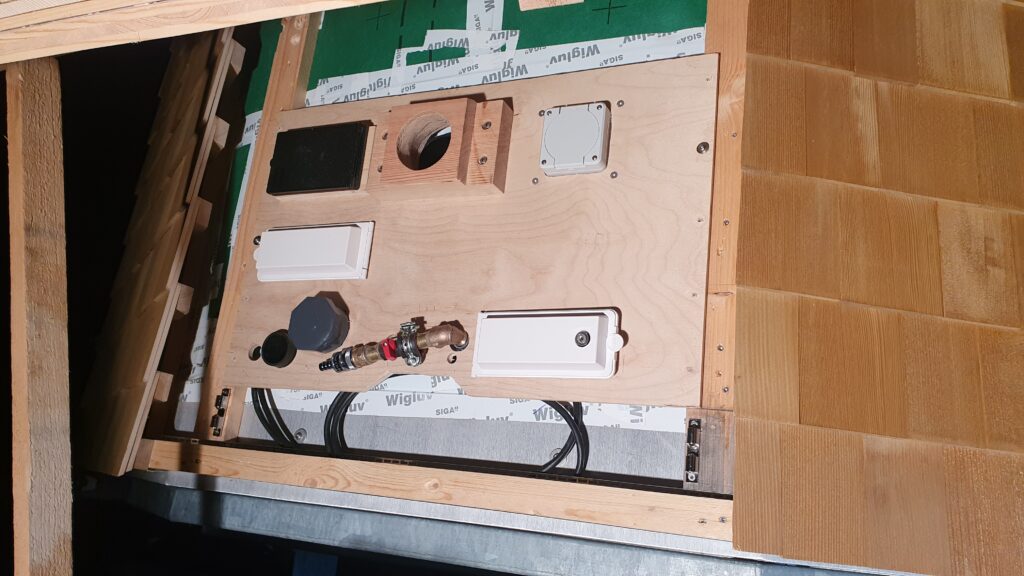

Für die Aussenanschlüsse ist eine Klappe nötig. Mittlerweile sind wir geübt bei Schindel-Speziallösungen!

Mittlerweile wurde der Drehschemel-Anhänger aus verzinktem Stahl von der Wenk Fahrzeugbau AG fertig produziert. Der Ikarus hebt zum ersten Mal ab und landet auf seinem neuen Fahrwerk…….

Das Aluminium-Grundgerüst wird an den Verbindungsstellen mit der Karosserie verschraubt. Dank dem Druckluft-Bremssystem mit elektronischer Steuerung ist der Prototyp vom Ikarus Wohnwagen mit dem Einzelrad-Antiblockiersystem ABS ausgestattet und bietet dadurch maximale Verkehrssicherheit.

Der Klappmechanismus der grossen Heckklappe erfolgt mit Gaszugfedern von Bibus. Es ist die längste Version die auf dem Markt verfügbar ist. Damit der Klappmechanismus einwandfrei funktioniert wird die genaue Positionierung und der Innendruck der Gaszugfedern berechnet. Die Heckklappe lässt sich wunderbar öffnen und ohne Kraft schliessen, das freut den Erbauer!

Zur Lastverstärkung im geöffneten Zustand und für den Bettauszug werden zusätzlice Spannseile montiert.

Dann folgt ein weiteres Kapitel: Der Einbau der Sanitär- und Heiztechnik. Hierfür werden im ersten Schritt die Wanddurchführungen für die Anschlüsse erstellt. Die Wanddurchführungen sind verrohrt, damit später z.B. der Leitungsersatz möglich ist.

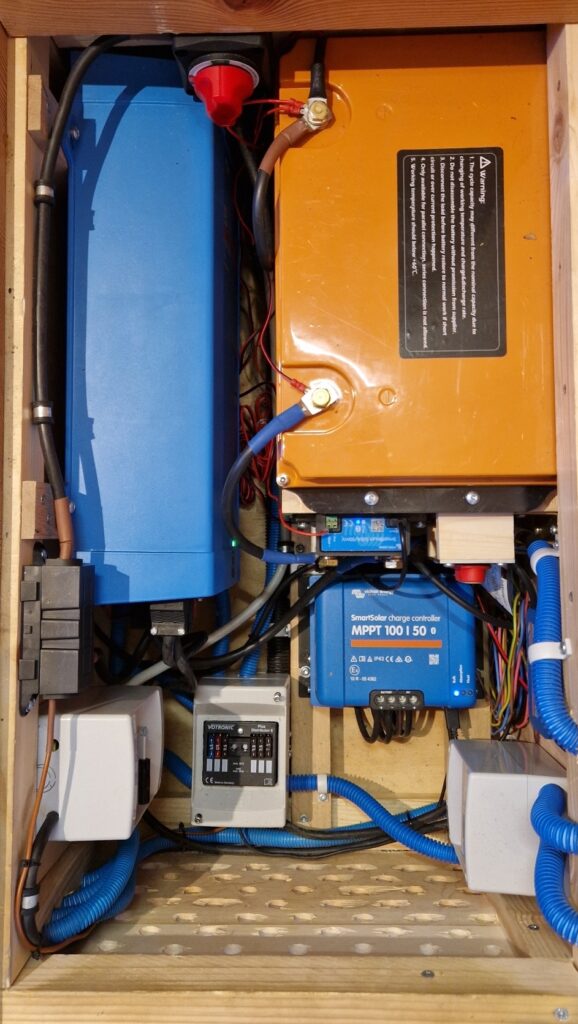

Die elektrischen Systeme, die Zentralheizung mit der Heizwasseraufbereitung und dem Boiler sowie die Gas-Installationen sind nicht ganz selbsterklärend. Die Mitarbeiter der Feuler Heizung Sanitär AG standen mit Rat und Tat zur Seite, herzlichen Dank! Ohne das umfangreiche Sanitärlager bei Freuler wäre die Installation nicht umsetzbar gewesen.

Die Gas-Installationen wurde durch Fachpersonal auf deren Sicherheit geprüft und in Betrieb genommen.

Somit ist jetzt alles bereit für den Innenausbau: Küche, Schränke, Dusche, WC, Bett, Ofen-Gestell etc….

Für die Planung vom Holzofen und die Auswahl der Brandschutzmaterialien stehen uns die sehr erfahrenen Hafnermeister von Mariani&Biland AG beratend zur Seite – herzlichen Dank!

Das erste Ofenfeuer ist ein unvergessliches Ereignis !!!

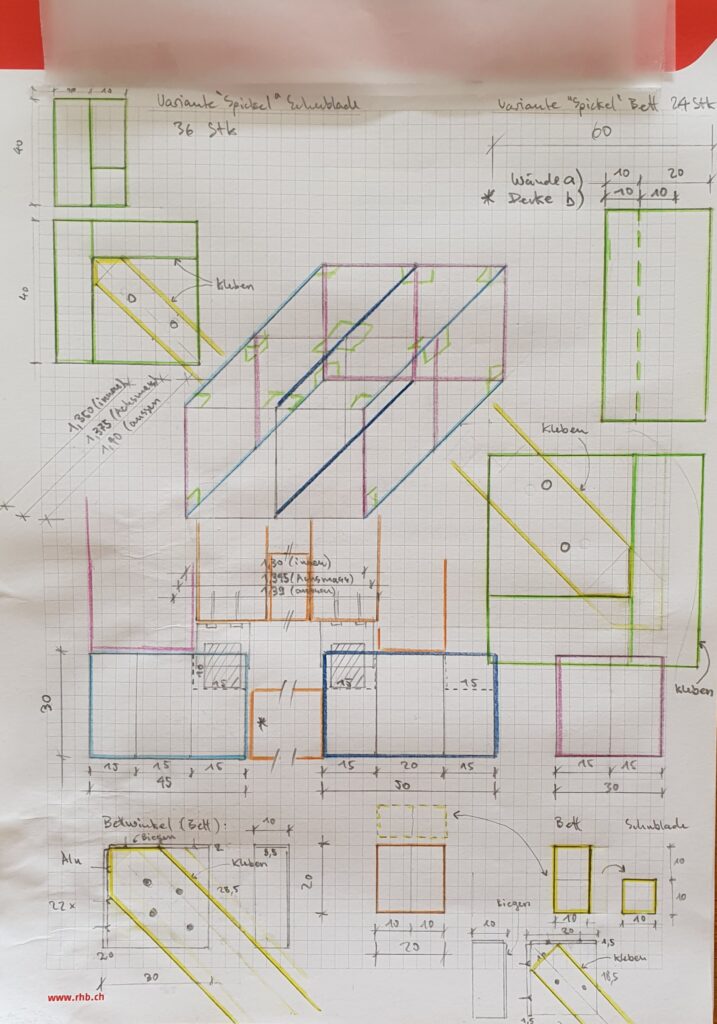

Die Schubladen-Auszüge werden in Leichtbauweise und mit Wänden aus Schafwoll-Textil erstellt.

Das ausfahrbare Bett ist eines der Ikarus-Highlights. Es wird mit Rollen ausgerüstet und kann auf einer Verschubbahn auf die geöffnete Heckklappe gefahren werden. Der Bettrahmen wird in Arve hergestellt.

Dann werden die zahlreichen Vorhänge aus Schafwoll-Textilien genäht, sowie die Schiebetüre zum WC etc. Als Aufhängung dienen leichte Architekturseile.

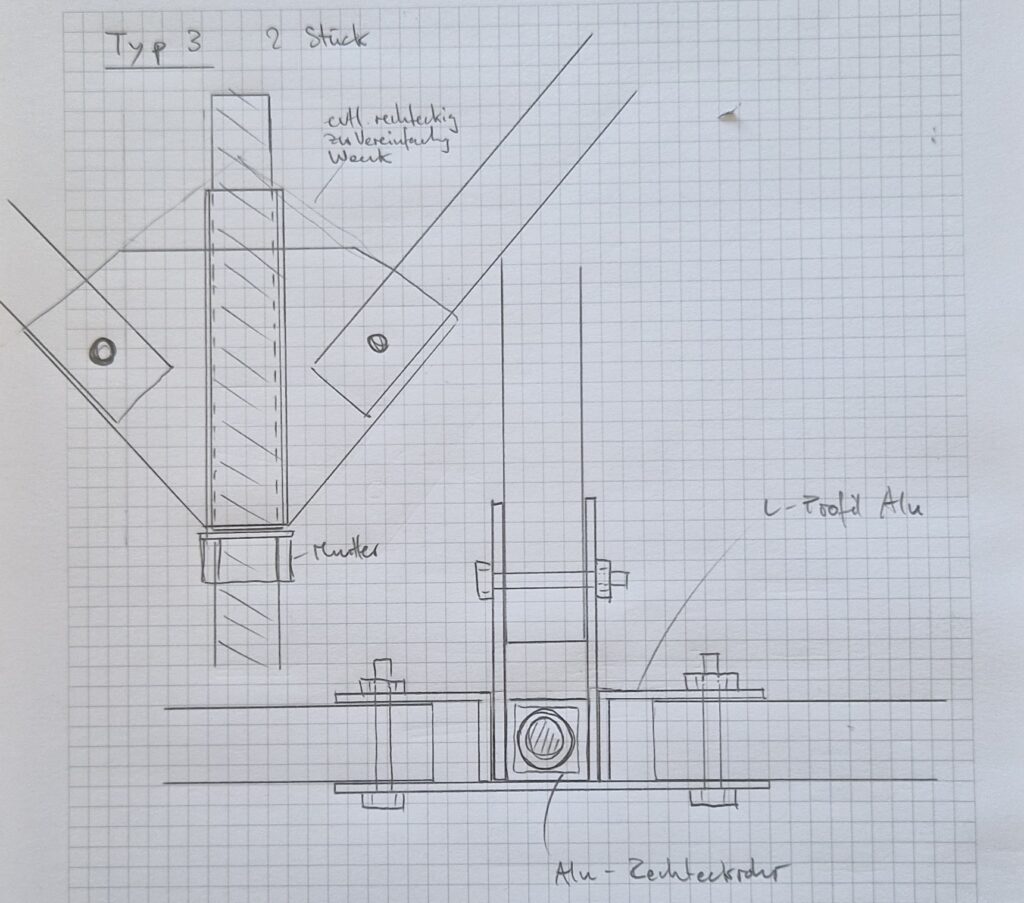

Ein wichtiges bauliches Element sind die Plattformen für den Hauszugang und die Süd-Terrasse. Wir haben hierfür eine höhenverstellbare Grundkonstruktion mit Dreibenstreben aus Aluminium-Profilen entworfen. Der Terrassenboden setzt sich aus Lärchenbretter zusammen.

Diese Plattformen und Treppenstufen werden für die Fahrt mittels Laschen unter der Karosserie verstaut.

Fertigstellung und Eröffnungsfeier im Oktober 2022

Wir bedanken uns ganz herzlich bei allen Beteiligten für die Realisierung dieses anspruchsvollen Projekts!